Como escolher o modelo de corte ideal para suas necessidades?

Em um mundo cada vez mais competitivo, onde a precisão, a eficiência e a qualidade levam ao sucesso, escolher o método de corte ideal para suas necessidades pode ser a chave para se destacar da concorrência.

Neste guia completo, vamos te levar em uma jornada pelo universo do corte industrial, desvendando os segredos das diferentes técnicas e te ajudando a tomar a decisão certa para o seu negócio.

Então, fique com a gente!

Compreendendo as diferentes opções de corte disponíveis

O corte industrial se apresenta em diversas opções para atender às demandas variadas.

Cada método possui suas características, vantagens e desvantagens, e a escolha ideal dependerá dos seus objetivos específicos.

Vamos explorar as principais técnicas de corte:

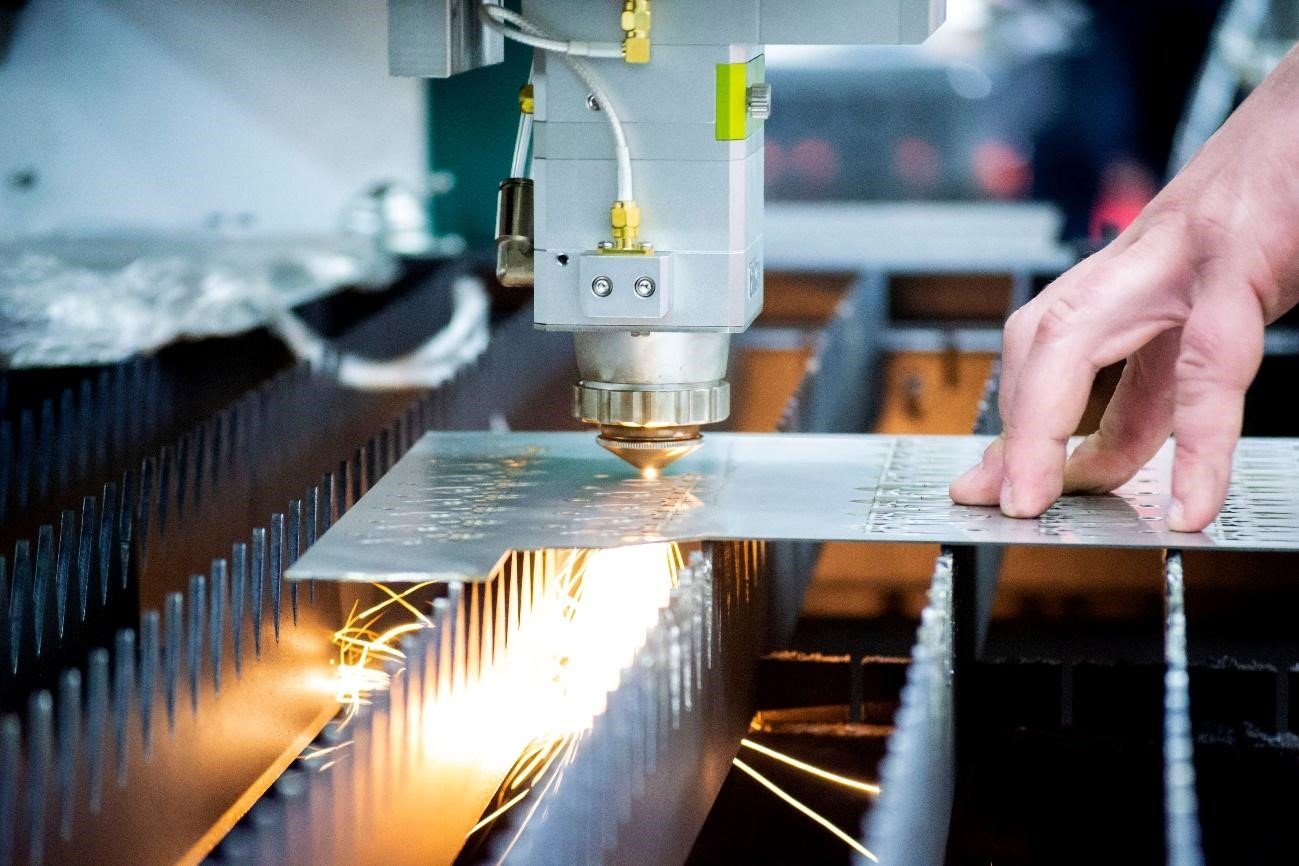

Corte a laser

Utiliza um feixe de laser de alta potência para derreter e vaporizar o material, proporcionando cortes precisos e sem rebarbas em diversos tipos de materiais, como metais, plásticos, madeira, compósitos e até mesmo alguns tipos de tecidos.

Corte de plasma

Utiliza um arco elétrico intenso para ionizar um gás, geralmente ar comprimido, criando um plasma com altíssimas temperaturas – cerca de 20.000 °C a 30.000 °C.

Esse jato de plasma superaquecido derrete e vaporiza o material a ser cortado, proporcionando um corte preciso e sem rebarbas.

Corte por eletro erosão

O corte por eletro erosão, também conhecido como EDM, utiliza descargas elétricas para remover o material em peças condutoras, como aço temperado, ferramentas de corte, moldes e peças complexas de alta dureza.

Corte por jato d’água

Aplica um jato de água pressurizado a altíssimas velocidades para cortar uma ampla variedade de materiais, como metais, plásticos, borracha, vidro, pedras e compósitos, sem gerar calor ou rebarbas.

Corte por guilhotina

Usa uma lâmina afiada para cortar chapas metálicas de forma reta e precisa. É um método robusto e eficiente para produção em série de peças com formatos simples.

Serragem

A serragem utiliza uma serra circular ou fita dentada para cortar madeiras e derivados, como MDF, compensado e laminados.

É um método preciso e versátil para produção de móveis, peças de marcenaria e outros produtos de madeira.

Avaliando a precisão e a qualidade do corte em cada método

Para a precisão e a qualidade do corte, é preciso considerar que cada método tem suas próprias vantagens e limitações.

O corte a laser é conhecido por sua precisão milimétrica e acabamento suave, sendo ideal para aplicações que exigem detalhes minuciosos e bordas limpas.

No entanto, o corte por jato de água pode oferecer uma precisão comparável em materiais mais espessos ou complexos, com a vantagem de não gerar calor excessivo, o que pode distorcer ou danificar certos materiais.

Por outro lado, o corte por plasma é altamente eficiente em termos de velocidade, mas pode produzir bordas menos precisas em comparação com o corte a laser.

Considerando a versatilidade e a adaptabilidade às necessidades do projeto

Além da precisão do corte, é importante considerar a versatilidade e a adaptabilidade de cada método às demandas específicas do seu projeto.

O corte a laser, por exemplo, é altamente versátil e pode ser utilizado em uma ampla gama de aplicações, desde corte de chapas metálicas para fabricação de peças automotivas até gravação a laser em produtos personalizados.

O corte por jato de água, por sua vez, é particularmente adequado para materiais sensíveis ao calor, como vidro ou cerâmica, bem como para projetos que exigem cortes complexos ou contornos precisos.

Enquanto isso, o corte por plasma é eficiente em aplicações industriais de alta velocidade, como corte de chapas metálicas para construção naval ou fabricação de estruturas metálicas.

Analisando os custos e a eficiência de cada técnica de corte

Os custos e a eficiência também influenciam na escolha do método de corte mais adequado às suas necessidades.

O investimento inicial em equipamentos e tecnologia pode variar consideravelmente entre os diferentes métodos.

O corte a laser geralmente exige um investimento mais substancial em comparação com o corte por plasma, por exemplo.

É importante também considerar os custos operacionais, como consumo de energia, manutenção e desperdício de material.

Embora o corte a laser possa oferecer economia de material devido à sua precisão, o corte por plasma pode ser mais eficiente em termos de velocidade de produção e custos operacionais mais baixos.

Antes de tomar uma decisão sobre o método de corte, você deve avaliar uma série de fatores, incluindo o tipo de material a ser cortado, a complexidade do design, o volume de produção e os requisitos de precisão.

Para tomar a decisão certa na escolha do método de corte ideal, siga estas dicas:

- Defina seus objetivos: determine claramente as suas necessidades de produção, como materiais, espessuras, formatos, precisão desejada e volume de produção.

- Pesquise e compare: explore as diferentes opções de corte disponíveis, suas características, vantagens, desvantagens e custos.

- Considere o orçamento: avalie os custos de investimento, manutenção, operação e consumo de energia de cada método.

- Consulte especialistas: busque a orientação de profissionais experientes em corte industrial para te auxiliar na escolha ideal.

- Analise a qualidade do corte: avalie a precisão, o acabamento e a qualidade do corte em cada método, considerando as suas necessidades específicas.

- Considere a versatilidade: opte por um método que se adapte a diversos tipos de materiais, espessuras e formatos, se necessário.

- Pense na eficiência: avalie a velocidade do processo, o consumo de energia e a geração de resíduos de cada método.

- Considere a segurança: escolha um método que ofereça condições de trabalho seguras para os operadores.

- Planeje o futuro: avalie as tendências do mercado e as tecnologias emergentes no corte industrial.

Visando facilitar sua escolha, deixamos esta tabela comparativa com as vantagens e desvantagens dos principais tipos de corte:

| Método de Corte | Vantagens | Desvantagens |

| Corte a Laser | * Alta precisão e qualidade de corte. * Acabamento impecável sem rebarbas * Versatilidade de materiais (metais, plásticos, madeira, compósitos). * Flexibilidade de formatos (retos, curvos, angulares, perfurações). * Menor desperdício de material. * Automação facilitada. | * Alto investimento inicial. * Manutenção especializada e peças de reposição de alto custo. * Consumo de energia elevado. |

| Corte a Plasma | * Alta precisão e qualidade de corte. * Acabamento impecável sem rebarbas. * Alta velocidade de corte. * Versatilidade de materiais (metais condutores). * Flexibilidade de formatos (retos, curvos, angulares, perfurações). * Menos deformações. * Baixo custo operacional. * Segurança e ecologicamente correto. * Automação facilitada. | * Alto investimento inicial. * Manutenção especializada (custo moderado). * Consumo de energia elevado. * Geração de ruídos consideráveis. * Limitação de espessura (até 150 mm). |

| Corte por Eletroerosão (EDM) | * Alta precisão em materiais de alta dureza. * Acabamento de alta qualidade sem rebarbas. * Corte de formas complexas e irregulares. * Menor deformação da peça. | * Processo lento. * Alto custo de máquinas, ferramentas e insumos. * Acabamento superficial pode apresentar imperfeições. |

| Corte por Jato d’Água | * Versatilidade de materiais (metais, plásticos, borracha, vidro, pedras, compósitos). * Corte sem rebarbas. * Bordo liso e sem imperfeições. * Corte frio (sem deformações). * Segurança e ecologicamente correto. | * Processo lento. * Espessura máxima limitada. * Alto consumo de água. |

| Corte por Guilhotina | * Baixo custo de investimento. * Alta velocidade de corte. * Simplicidade de operação. * Robustez e durabilidade. | * Limitação a cortes retos. * Geração de rebarbas (necessidade de pós-processamento). * Deformações em materiais finos. * Segurança exige atenção do operador. |

| Serragem | * Acabamento liso e preciso. * Alta precisão dimensional. * Versatilidade de cortes (retos, curvos, angulares, perfurações). * Baixo custo de investimento. | * Restrito à madeira e derivados. * Geração de poeira e ruído. * Segurança exige atenção do operador. |

Investindo no futuro: considerações sobre tecnologias emergentes e tendências no corte industrial

O corte industrial está em constante evolução, com novas tecnologias e tendências surgindo a cada dia.

Investir em soluções inovadoras pode garantir competitividade e sustentabilidade no longo prazo:

Automação e robótica

A automação, como o corte CNC, e a robótica estão revolucionando o corte industrial, aumentando a eficiência, a precisão, a segurança e a flexibilidade da produção.

Manufatura aditiva

A impressão 3D abre novas possibilidades para a criação de peças complexas com geometrias personalizadas, reduzindo o desperdício de material e otimizando o processo de produção.

Sustentabilidade

Tecnologias de corte ecologicamente corretas, como o corte a laser e o corte por jato d’água, minimizam o impacto ambiental da produção.

O corte a laser trabalha com baixa emissão de gases poluentes. Já o corte por jato d’água utiliza água como único insumo.

Inteligência artificial e machine learning

A aplicação de inteligência artificial e machine learning no corte industrial otimiza os parâmetros de corte, a previsão de falhas e a tomada de decisões, aumentando a eficiência e a qualidade da produção.

Para concluirmos, escolher o modelo de corte ideal para suas necessidades de produção é uma decisão complexa que requer uma análise cuidadosa e uma compreensão profunda das opções disponíveis.

Considerando precisão, qualidade, versatilidade, custos e tendências futuras, você pode tomar uma decisão assertiva que promova eficiência, qualidade e economia em seus projetos de corte industrial.

O que achou do nosso artigo sobre escolha de métodos de corte industrial? Deixe sua opinião, curta nossas redes sociais e acompanhe nosso blog para mais novidades!